品質逸脱の予測と防止:AIによる予防的品質管理の実現

はじめに

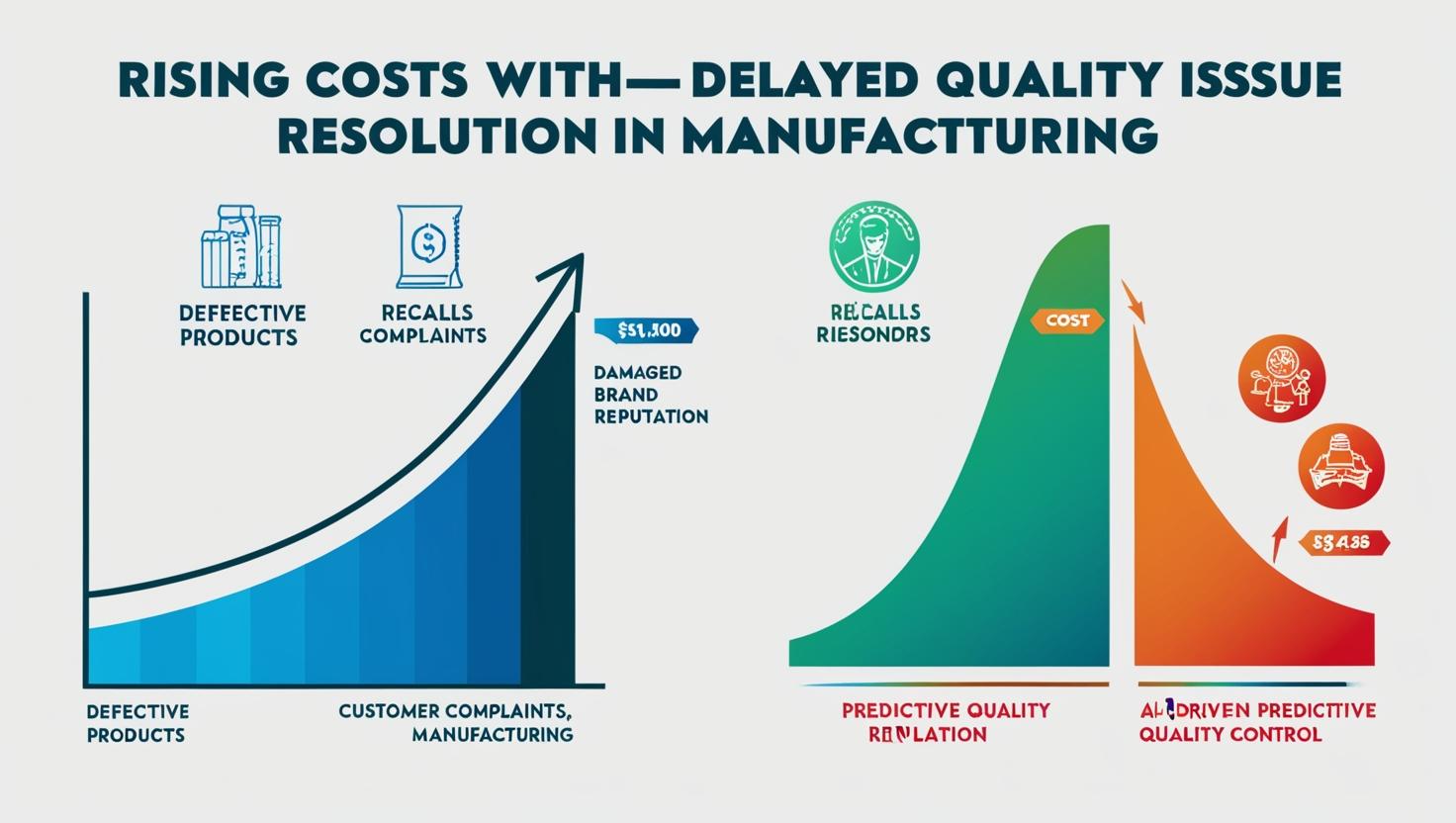

製造業において品質問題は後手に回るほど対応コストが増大する。欠陥製品が顧客の手に渡れば、リコールや企業イメージの低下など深刻な影響をもたらす。従来の品質管理は「検査による発見」が中心であったが、AIの発展により「予測と予防」を重視した予防的品質管理への転換が進んでいる。本コラムでは、品質逸脱を事前に予測し防止するためのAI活用法について解説する。

予防的品質管理の重要性

品質管理の発展段階は以下のように分類される。

- 事後対応型品質管理:不良品発生後の対応に主眼を置く古典的アプローチ

- 統計的品質管理:統計的手法による工程の監視と制御

- 予防的品質管理:問題発生前の予測と予防を実現する先進的アプローチ

予防的品質管理では、「不良品を選別する」から「不良品を作らない」へと発想を転換する。これによりコスト削減だけでなく、顧客満足度向上、環境負荷低減など複合的な効果が期待できる。

AIによる品質逸脱予測の基本的アプローチ

1. データ収集と前処理

品質逸脱の予測には、以下のデータが必要となる。

- プロセスデータ: 温度、圧力、速度などの製造パラメータ

- 環境データ: 湿度、気温などの環境条件

- 原材料データ: 材料特性、ロット情報などの入力要素

- 検査データ: 製品の品質測定結果

- 設備データ: 機器の状態、メンテナンス履歴

これらのデータは以下の前処理が必要である。

- ノイズ除去: メディアンフィルタやローパスフィルタによる異常値の処理

- 正規化: 異なるスケールのデータを統一基準で評価

- 特徴抽出: 生データから有意な特徴量の生成

- 時系列アライメント: 異なるサンプリングレートのデータ調整

2. モデル構築手法

品質逸脱予測には様々なAIモデルが活用される。

回帰モデルによるアプローチ

製品の品質値を連続値として予測する手法である。

- 重回帰分析: 複数の変数間の線形関係をモデル化

- 勾配ブースティング決定木(GBDT): XGBoostやLightGBMなどの実装が有効

- ニューラルネットワーク: 複雑な非線形関係の把握に優れる

分類モデルによるアプローチ

製品の良否を二値分類問題として捉える手法である。

- サポートベクターマシン(SVM): 複雑な決定境界を効率的に学習

- ランダムフォレスト: 複数の決定木による頑健なモデル構築

- ディープラーニング: 特徴抽出から分類までのエンドツーエンド学習

時系列モデルによるアプローチ

時間的変化を考慮した予測を行う手法である。

- LSTM(Long Short-Term Memory): 長期的な依存関係を捉える

- ARIMA(自己回帰和分移動平均): 時系列データの統計的モデリング

- Prophet: Facebookが開発した時系列予測ライブラリ

3. 早期警告システムの構築

AI予測モデルの出力を活用し、以下の要素を持つ早期警告システムを構築する。

- リアルタイムスコアリング: 製造中のデータに対する即時評価

- 多段階アラート: 逸脱リスクレベルに応じた段階的警告

- 根本原因推定: 逸脱予測時の主要因子の自動分析

- 推奨アクション: 提案された対策の自動提示

実装における技術的考慮点

多変量異常検知技術

多次元データの複雑な相関関係を考慮した異常検知手法が重要である。

- マハラノビス距離: 変数間の相関を考慮した統計的指標

- ホテリング T²統計量: 多変量管理図の基礎となる統計量

- 深層オートエンコーダー: 正常データの潜在表現を学習し再構成誤差で異常検知

オンライン学習とモデル更新

生産環境の変化に対応するため、モデルの継続的更新が必要である。

- 増分学習: 新しいデータを用いたモデルの逐次更新

- コンセプトドリフト検出: 製造環境変化の自動検知

- アンサンブル手法: 新旧モデルの組み合わせによる安定性確保

解釈可能性の確保

製造現場での受容と適切な対応のため、予測結果の解釈が重要である。

- SHAP(SHapley Additive exPlanations)値: 各特徴量の寄与度を定量化

- 部分依存プロット(PDP): 特定変数と予測結果の関係を可視化

- プロトタイプベース手法: 類似事例との比較による説明

導入事例と実現効果

半導体製造における歩留まり予測

半導体製造では、以下のアプローチで歩留まり向上が実現されている。

- ウェハーマップ画像解析: CNNを用いた空間パターン認識

- 工程間データ統合: 製造工程全体を通した品質追跡

- マルチスケール分析: 個別チップから製造ロットまでの階層的分析

実現効果として、歩留まり5%向上、テスト工程の検査コスト30%削減などの事例がある。

自動車部品製造における不良予測

自動車部品製造では、以下の手法が効果的である。

- 音響センシング: 異常音の検出による初期不良検知

- 熱画像解析: 製造プロセスの熱分布異常検知

- 多段階品質予測: 製造工程の各段階での累積的予測

実現効果として、不良率60%低減、発見遅延の平均80%短縮などの成果が報告されている。

導入のためのロードマップ

予防的品質管理システムの段階的導入ステップは以下の通りである。

フェーズ1: 基盤整備

- データ収集基盤構築: センサー設置とデータ収集システム整備

- 品質データベース統合: 分散した品質データの一元管理

- デジタルツイン構築: 製造プロセスの仮想モデル化

フェーズ2: モデル開発

- オフライン分析: 蓄積データを用いた予測モデル構築

- シミュレーション検証: デジタルツイン上での予測検証

- パイロット実装: 限定範囲でのシステム試験運用

フェーズ3: 全面展開

- リアルタイム統合: 生産システムとの完全連携

- ユーザートレーニング: 現場オペレーターの教育と受容促進

- 継続的改善: モデル性能の定期評価と更新

効果測定とKPI設定

予防的品質管理の効果を測定するための主要KPIとして以下が挙げられる。

- 予測精度指標: F1スコア、AUC-ROCなどの予測性能

- 早期検知率: 従来手法との検知タイミング比較

- 経済的効果: 不良コスト削減額、投資回収期間

- 運用効率: システム応答時間、誤警報率

今後の技術動向

予防的品質管理の発展方向として以下が考えられる。

マルチモーダル分析技術

複数種類のデータを統合分析する手法の発展が見込まれる。

- テキスト・数値・画像の統合分析: 異種データの相関関係把握

- セマンティック特徴抽出: 非構造化データからの意味理解

- クロスモーダル表現学習: 異なるデータ種別間の潜在表現統一

因果推論技術の活用

相関関係だけでなく因果関係の理解に基づく分析が進展する。

- 因果グラフ推定: 変数間の因果構造の自動推定

- 介入効果予測: 「もし〜したら」の仮想シナリオ評価

- 反実仮想分析: 発生した不良に対する予防可能性の事後検証

エッジAIとクラウドの融合

分散処理アーキテクチャの高度化が進む。

- エッジ側前処理: 現場での即時異常検知

- クラウド側深層分析: 大規模データを用いた詳細分析

- 階層的学習アーキテクチャ: エッジとクラウドの協調的学習

まとめ

AIによる予防的品質管理は、不良発生後の対応から不良発生前の予測と防止へのパラダイムシフトをもたらす。適切なデータ基盤整備、モデル構築、現場への展開を通じて、製造業の品質革新と競争力強化が期待される。今後は多様なデータの統合分析や因果関係の解明など、さらなる発展が見込まれる分野である。予防的品質管理の実現は単なる技術革新にとどまらず、製造業全体の品質文化変革への第一歩となるだろう。

この記事へのコメントはありません。